液压伺服泵控系统

产品简介

详细信息

伺服驱动系统是应用伺服电机驱动主传动油泵, 减少控制阀回路, 对液压系统滑块进行控制的一种节能高效液压控制方式。 适用于冲压、 模锻、 压装、压铸,注塑, 校直等工艺。 与普通液压机比较, 伺服驱动液压机具有节能、 噪声低、 效率高、 柔性好、 效率高等优点, 可以取代现有的大多数普通液压系统。

1、节能:

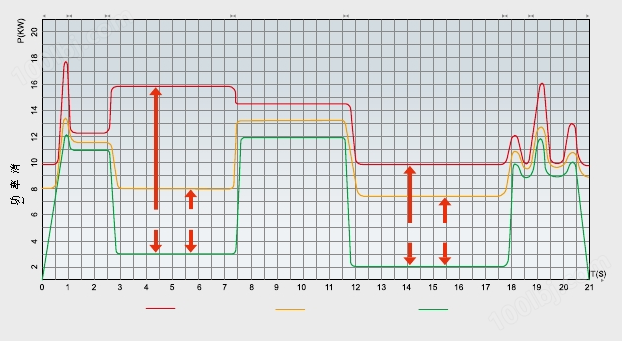

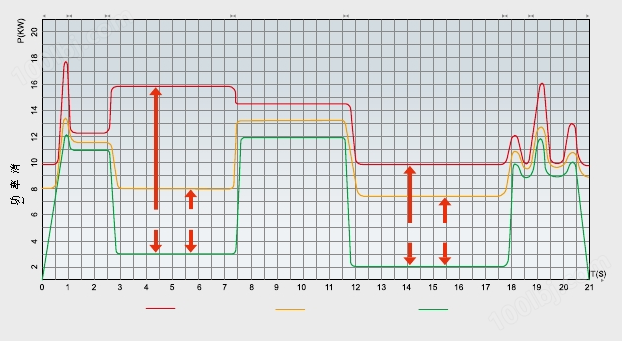

(1 ) 在滑块快降及滑块在上限位静止时, 伺服电机不转动, 故不消耗电能。 传统液压机电机仍在额定转速下转动, 仍需要消耗额定功率的 20%~30%的电能 (包括电机电缆、 泵的摩擦、 液压通道阻力、 阀的压降、机械传动的连接等消耗的能量 ) 。

(2 ) 在保压阶段, 伺服驱动液压机的伺服电机的转速仅仅补充泵及系统的渗漏,转速一般在 10rpm~150rpm 之间,消耗的功率只是额定功率的 1%~10%。传统液压机根据保压方式不同, 在保压阶段实际消耗功率为额定功率的 30%~99%。

(3 ) 伺服电机的效率和普通电机相比较来看, 效率高出 1%~3%左右, 这决定了伺服驱动液压机更加节能。

2、噪声低:

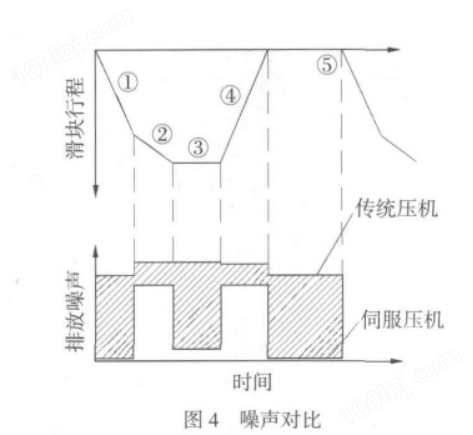

伺服驱动液压机油泵一般采用内啮合齿轮泵,传统液压机一般采用轴向柱塞泵,在同样的流量和压力下内啮合齿轮泵的噪声比轴向柱塞泵低 5dB~10dB。伺服驱动液压机在压制和回程时电机在额定转速下运行,其排放噪声比传统液压机低 5dB~10dB。在滑块快降及滑块静止时, 伺服电机转速为0, 所以伺服驱动液压机基本没有噪声排放。

在保压阶段由于电机转速很低,伺服驱动液压机的噪声一般小于 70dB,而传统液压机的噪声为 83dB~90dB。图 为两种液压机在各工作阶段的噪声对比。经测试及推算,在一般工况下, 10 台伺服液压机产生的噪声比一台同样规格的普通液压机产生的噪声还要低。

3、发热少, 减少制冷成本, 减少液压油成本:

伺服驱动液压机液压系统无溢流发热,在滑块静止时无流量流动, 故无液压阻力发热, 其液压系统发热量一般为传统液压机的 10%~30%。 由于系统发热量少,大多数伺服驱动液压机可不设液压油冷却系统,部分发热量较大的可设置小功率的冷却系统。

由于泵大多数时间为零转速和发热小的特点,伺服控制液压机的油箱可以比传统液压机油箱小,换油时间也可延长,故伺服驱动液压机消耗的液压油一般只有传统液压机的 50%左右。

4、自动化程度高、 柔性好、 精度高:

伺服驱动液压机的压力、 速度、

4、自动化程度高、 柔性好、 精度高:

伺服驱动液压机的压力、 速度、

位置为全闭环数字控制, 自动化程度高, 精度好。 另外其压力、速度可编程控制, 满足各种工艺需要。

5、效率高

6、维修保养方便:

通过适当的加减速控制及能量优化,伺服控制液压机的速度可大幅提高,工作节拍比传统液压机提高数倍, 可达到 10/min~15/min。

6、维修保养方便:

由于取消了液压系统中的比例伺服液压阀、 调速回路、 调压回路, 液压系统大大简化。对液压油的清洁度要求远远小于液压比例伺服系统,减少了液压油污染对系统的影响。