ToolMaster折弯模具自动更换,降低折弯准备时间,即使在小批量生产中也能实现

- 2024-02-20285

越来越小批量生产的趋势也对钣金加工商提出了挑战。德国Schimscha公司在折弯方面采用了自动模具更换系统。然而,这一过程比通常情况下更加漫长。

• 在小批量生产中,采用自动模具更换系统可降低折弯准备时间。

• 在第一代产品中,模具更换系统未能满足 Schimscha公司的要求。

• 在与通快的开发合作中,模具更换系统得到重新设计,现在符合预定的要求。

一

小批量生产带来的挑战

当一个钣金外壳需要满足较高要求时, Schimscha公司的 120 名员工的技能尤为重要:这包括例如隧道掘进机的电柜,滑雪区域内视频墙的外壳或站台上的列车显示器的外壳。操作面板和机床外壳也是其产品线的一部分。Schimscha 公司的首席执行官 Johannes Schimscha 在接受 MM Maschinenmarkt 采访时表示:“我们专注于特殊定制品。”他与兄弟 Thomas 和 Michael 共同领导着公司。

然而,特殊产品往往伴随着小批量生产。在 Schimscha 负责计算/销售的员工Bayer表示:“至少有 60% 的订单是 1 到 5 个的数量,而且数量还在不断减少。”

在这种情况下,一个零件的实际生产时间远远小于准备时间,例如整体模具和编程。“因此,我们被迫找到一台可以快速进入折弯程序并快速装备模具的机床,” Bayer 说。

(Schimscha的小批量生产订单)

二

通快聆听改进建议并建立合作关系

Schimscha 用 TruBend 5230 折弯机结合一种新型的 ToolMaster 模具更换系统来实现了这个愿望。但是,前进的道路却并不是预定好的:大约三年前,当通快在 EuroBlech 展出 ToolMaster 时,Schimscha 的专业人员持怀疑态度。“我们提出了我们的批评,还提出了改进建议,”负责钣金生产的技术主管 Klaus Illig 说,并进一步解释说:“对于一个使用如此多模具的多订单用户,需求实际上是很大的。”

Schimscha对通快模具更换系统提出了四项要求:模具必须可以在所需的安装位置旋转,必须为模具存储提供更多容量,模具更换速度必须提高,必须能够使用标准模具而非定制化模具。

Schimscha 的专业人员的改进建议在通快那里得到了认可 –机床制造商启动了一项开发合作,而该公司成为了试点客户。Johannes Schimscha 对此感到自豪:“其他公司在通快购买的机床要比我们多得多,但是他们与我们一起开发了模具更换系统。”他说。

(Johannes Schimscha、Joachim Bayer 和 Klaus Illig(左起)为新一代 ToolMaster 做出了贡献。)

三

重新设计的ToolMaster经过彻底测试

首先,位于奥地利的通快折弯机和翻板中心的专业技术中心,重新设计了模具更换系统。在 Schimscha 专业人员的反馈下,该项目随后启动,并建造了新一代的第一个 ToolMaster。然后在测试客户处进行了几个月的测试和进一步改进。“我们向通快提交了我们注意到的每一个细节。在这段时间里,我们甚至得到了一位专属的技术负责人,他在整个过程中一直为我们提供帮助。” Bayer 感到很激动。

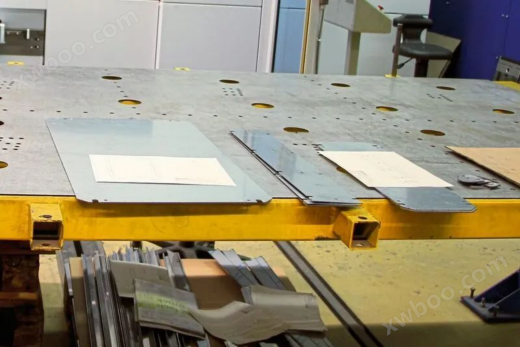

ToolMaster工具快换装置

ToolMaster工具快换装置

ToolMaster工具快换装置

ToolMaster工具快换装置

如今,Bayer 对结果非常满意。“我们直接将 3D-CAD 数据读入程序系统,并在几秒钟内获得折弯程序,有时只需稍作修改。模具建议也会自动生成,”他解释道,“新的 ToolMaster 现在稳定运行,四个模具操纵器确保在装备模具时能够达到所需的速度。即使是订单数量很少的零件,使用 ToolMaster 也能更快地完成,甚至是样品零件。” Bayer表示。

此外,通快还在结构上改进了模具更换系统 - 它深度现在与折弯机相同,根据 Illig 的话来说,占用的空间并不过多。对于通快在 Tenningen 产的折弯机,该公司专门用于折弯厚度达 8 毫米的较厚钢板,他相信:“当它退役后,肯定会被一台配备 ToolMaster 的机床替代。