ASTMG81醋酸酸性盐雾(雾化)试验

时间:2022-04-12 阅读:2186

ASTM G85改良后盐雾实验的标准操作规程

1 范围

1.1 本方法为特殊用途的五种改性盐雾试验提出了下述环境条件,以开发的时间顺序列出:

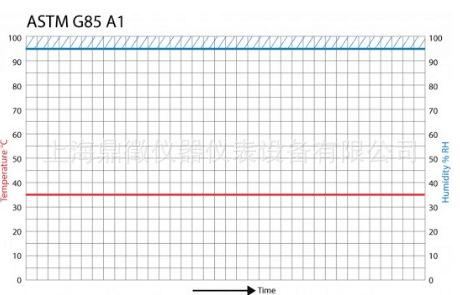

1.1.1 附录A1:连续醋酸盐雾试验。

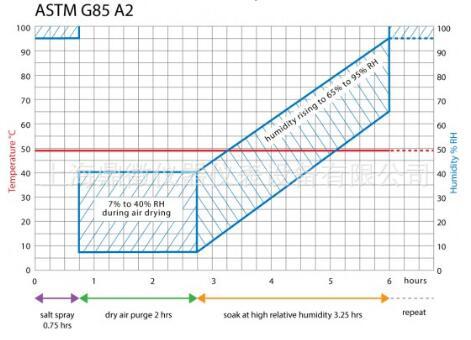

1.1.2 附录A2:循环酸性盐雾试验。

1.1.3 附录A3:循环酸性海水试验(SWAAT)。

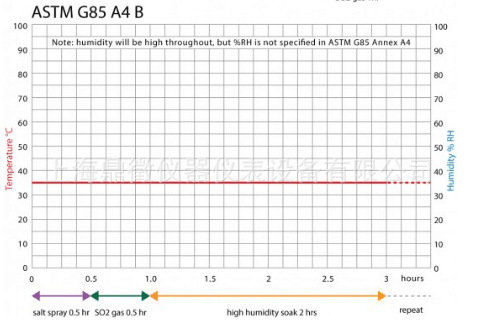

1.1.4 附录A4:循环SO2盐雾试验。

1.1.5 附录A5:稀电解液喷雾和干燥循环试验。

1.2 对具体的产品,本方法并没有规定所用的改性类型、试验样品或暴露周期,也没有规定对结果的解释。

1.3 本方法没有涉及所有的安全问题,如在使用中涉及安全问题,使用本方法的人员有责任在使用前采用适当的安全和保健措施,制定合适的限止范围

2 参考资料

2.1 ASTM标准:

B117盐雾试验方法

D609用于涂料、上光涂、改性漆和有关涂装产品试验的冷轧钢试片的制备方法

D1141人造海水规范

D1193试剂级水的规范

D1654试验后涂层和涂装试样的评价方法

E70使用玻璃电极的水溶液pH值测定法

3 意义和用途

3.1本方法适用于黑色金属及有色金属;也适用于有机和无机涂层。当需要采用与B117方法的盐雾试验不同的或更多的腐蚀环境的时

候,本方法所介绍的改性方法是有用的。

4 设备

4.1试验箱:

4.1.1用于盐雾试验的设备包括一个喷雾箱,一个盐液槽,合适的电源,可调节的合适的压缩空气,一个或几个雾化喷嘴,试样支架,试验箱加热装置。设备的大小及详细结构是可选择的,但应能提供本方法所要求的环境。所用的材料应不影响喷雾的腐蚀作用。能满足这些环境的合适设备是ASTM/B117附录A1所述的设备,再按本方法各附录的介绍进行必要的改进。

4.1.2设计的设备,应使凝聚在试验箱顶上的液滴不落在试验中的样品上。不能将从试样上滴下的溶液回收到盐液槽中重新用于喷雾。

4.1.3试验箱应装有一个或者多个时间控制器,用于周期性的喷雾和定期的输入压缩空气。

4.2压缩空气源:

4.2.1确保传送到一个或几个喷嘴去雾化盐溶液的压缩空气无油和污物,并保持压力为69kPa~172kPa(10psi~25psi)。

注1:通过一个水洗塔或通过至少长610mm的如石棉、云母,羊毛纤维或活性氧化铝等合适的洗涤材料,可以除去油和污物。

4.2.2饱和塔(水泡塔)的温度,随使用的试验方法的不同而不同。

4.3盐雾箱的条件:

4.3.1温度—暴露区的温度随使用的试验方法的不同而不同。不同的方法*的暴露区温度见附录。记录试验箱关闭时的温度,一天少两次,每次至少相隔7小时(除周末和节假日之外,因此时盐雾试验没有因为放置暴露试样、重新放试样、取出试样或者检查,和补充储液槽溶液而中断)。

注2:记录温度合适的方法是使用连续记录温度的设备或从设备外面能读出的温度表。在关闭试验箱时记录温度,可以避免由于开箱时湿球影响引起的不可靠的低的读数。

4.3.2喷雾和盐雾量—在暴露区内至少放置两个干净的盐雾收集器,并使其不收集从试验样品上落下的溶液,或者任何别的水源。把收集器放在接近试验样品的位置,一个放在靠近喷嘴的地方,另一个放在远离喷嘴的地方。确保在少16小时连续喷雾时,在收集器的水平面积80cm2上,每小时每个收集器收集的溶液在1.0~2.0mL之间。

注3:合适的收集器可用导管*插入到有刻度的量筒里,且用塞子塞好的玻璃漏斗,或者定型的圆形容器。漏斗或圆形容器的直径为100mm,面积约80cm2.

4.3.3控制或阻隔喷嘴或几个喷嘴,使盐雾不直接喷到试验样品上。

5 试验样品

5.1根据受试材料或产品的规范,或者依据买卖双方共同的协议,规定使用的试验样品的型号和数量,及评定试样结果的准则。

5.2准备试验样品:

5.2.1清洗金属的和有金属覆盖层的样品,清洗方法应根据样品表面和沾染物的性质来选择,但清洗时不能使用除纯氧化镁软膏外的研磨剂,也不能使用会产生腐蚀或保护膜的溶剂。使用硝酸溶液对不锈钢试样进行清洗或钝化时,须经买卖双方同意方可进行。应注意清洗后的试样不要由于多余的操作或粗心大意,而使表面重新污染。

5.2.2涂料及其它有机涂层试样应根据试验材料的适用规范来制备或按买卖双方同意的方法制备。否则,试样用钢应符合ASTM/D609的要求,并按照D609有关程序来制备涂装试样。

5.2.3当要求测定涂料或有机涂装表面磨损部位腐蚀发展情况时,在试验前,用一个锋利的工具在试样涂层上划痕或刻线,暴露出底金属。划痕的条件除买卖双方另有协议外,应符合ASTM/D1654的规定。

5.2.4除非另有规定,电镀、涂装或双层材料的切削边缘,以及带有识别标记或与支架接触的表面均应用在试验条件下保持稳定的合适的涂料,如精制地蜡,加以保护。

注4:是从部件上或从已电镀的、涂漆的或用其它方法涂装的薄钢板上切割试样;切口边缘要用油漆、石蜡、胶带或其它有效介质加以保护,这样可阻止切口边缘和邻近的镀层或涂装的金属表面之间的腐蚀和电池效应的发展。

6 盐溶液

6.1除非附录中另有规定,可按ASTM/D1141规定的人造海水或按ASTM/B117规定的氯化钠来制备盐溶液。配制用水应使用符合ASTM/D1193 Ⅳ型的蒸馏水或去离子水,(除非本方法中对氯化钠的*可不考虑)。

6.2人造海水:

6.2.1配制的盐溶液,应是每升溶液中含42g符合ASTM/D1141要求的人造海盐(见注5)。

6.3氯化钠溶液:

6.3.1盐溶液的配制:以重量计,将5±1份的氯化钠溶解在95份的蒸馏水中或所含固体颗粒总量不超过百万分之200的水中(见注5)。

所用的氯化钠应基本上不含镍和铜,以干重为基准,所含NaI不超过0.1%,杂质总量不超过0.3%。有些盐含有起腐蚀抑制作用的添加物,对盐的化学成分要特别小心,依据买卖双方的协议,对前面文中没有规定的化学成分和混合物亦可进行分析并规定*。

注5:溶液的比重在25℃时为1.0255至1.0400即符合6.2.1和6.3.1对浓度的要求。建议每天检测配制的溶液。

6.4盐溶液的pH值依据使用的试验方法而不同。溶液在雾化前不得有固体悬浮物(见注6)。按ASTM/E70的方法使用pH值测定仪和带有饱和KCl电桥的玻璃电极,在25℃时测量。

注6:刚制备的盐溶液在注入储液槽前可以过滤或沉析,或者在溶液流向喷雾器导管的尾部时用双层干酪包布或者合适的非金属滤布过滤,以免堵塞喷嘴。

7 步骤

7.1试验时试样的位置:

7.1.1除非另有规定,试样应支撑或悬挂在与垂直方向成6°~45°的位置上,是使受试的主要表面与盐雾在试验箱中主要水平流

动方向平行。注意,随着试样与垂直方向的角度增大试验强度提高。

7.1.2试样之间不应互相接触,也不应接触任何金属材料或任何能起吸附作用的材料。

7.1.3每个试样的位置应能使盐雾自由地落到所有的试样上。建议试样间少相隔30mm。

7.1.4一个试样上的盐溶液不应滴在任何其它试样上。

7.1.5建议同样的试样随机放置,避免因为喷雾方式的不同引起偏差。同样的理由,各个试样也可以每天轮换位置。

7.1.6用于制作支架和支撑的合适材料或涂装材料是玻璃、橡胶、塑料或合适的有涂层的木材,不得使用裸露金属。从试样的底部或侧面支撑。平板试片用开槽的木材、复合塑料,或者惰性塑料条来支撑。只要能使样品保持在规定的位置上,可使用玻璃勾或涂蜡的绳子悬挂,必要时,在样品底部再作辅助支撑。

7.2试验的连续性:

7.2.1除试验材料或试件的技术要求另有规定者外,在整个试验过程中,试验应是连续进行的。连续试验的含义是:除日常必要的检查,重新安排放试样,取走试验样品,检查样品,补充液槽中的溶液短时间中断试验外,试验箱是关闭的。试验操作过程必须安排好,使这些中断控制在低限度。

7.3试验时间:

7.3.1试验时间应根据试验材料或产品的技术要求确定或买卖双方商定。建议暴露时间为24小时的倍数。

7.4清洗试验样品:

7.4.1除试验材料或产品的技术要求另有规定外,在试验结束时,应慢慢地洗涤样品或者将样品浸泡在温度不超过38℃干净的自来水中,以便洗去沉积在它们表面的盐份,然后立刻干燥,可用干净的压缩空气流进行干燥。

注7:对防腐层剥离试验的铝试样不适宜使用压缩空气干燥。

8 评定结果

8.1根据试验材料或产品的技术规范规定的要求或买卖双方商定的要求,立即仔细地检查干燥试样的腐蚀程度或其它缺陷。

9 报告

9.1除试验材料或产品的技术规范另有规定之外,报告中应记录下述信息:

9.1.1制备盐溶液所用盐和水的种类。

9.1.2试验箱暴露区所有的温度读数。

9.1.3每周记录通过每个喷雾收集装置所得数据,应包括下面的内容:

9.1.3.1每80cm2每小时收集盐溶液的毫升量。

9.1.3.2收集的溶液在35℃时的浓度或比重,(见注8)。

9.1.3.3收集溶液的pH值。

9.1.4试样的类型、尺寸和数量或试件情况的描述。

9.1.5试验前后洗涤样品的方法。

9.1.6在盐雾箱中试样或试件支撑或悬挂的方法。

9.1.7 5.2.4节里要求使用的保护方式说明。

9.1.8暴露时间。

9.1.9试验中断的原因和时间。

9.1.10所有的检测结果。

注8:也可报告没有接触试样和返回储液槽的雾化盐溶液的浓度或比重。

附录

(必须遵循的资料)

A1醋酸酸性盐雾(雾化)试验

A1.1盐溶液:

A1.1.1按6.3的规定配制氯化钠溶液。

A1.1.2在此溶液中加入醋酸将溶液pH值调节到3.1~3.3,并按ASTM/E70规定的方法测定。

注A1.1:为使收集的盐雾的pH值能达到预期规定的限度范围内,开始溶液pH值调节到3.0~3.1,再在起始的pH的基础上进行调节,使收集的溶液样本达到规定的pH值。如为使达到规定的pH值,需加入冰醋酸少于0.1%或大于0.3%,说明所用的水或盐的纯度不能满足要求。

A1.2饱和塔的条件:

A1.2.1饱和塔(水泡塔)的温度应稳定在(47±1)℃。

A1.3盐雾箱的条件:

A1.3.1醋酸盐雾箱暴露区温度保持在35℃(﹢1.1或﹣1.7℃)。

注A1.2:本试验特别适用于分析、研究在钢或锌压铸件底面电镀装饰铬时改变电镀工艺参数的效果,以及评价产品质量。因为一般的试验时间,

短的可能仅16小时,一般在144至240小时或更长,提供了足够的机会来观察参数轻微改变而产生的差别。

A2循环酸性盐雾试验

A2.1盐溶液:

A2.1.1按6.3的规定配制氯化钠溶液。

A2.1.2添加醋酸调节该溶液的pH值到2.8~3.0范围内。

A2.2饱和塔的条件:

A2.2.1饱和塔(水泡塔)温度稳定在(57±1)℃。

A2.3盐雾箱的条件:

A2.3.1温度—盐雾箱暴露区的温度保持在49℃(﹢1.1或﹣1.7℃)。

A2.3.2湿度—虽然所选用的湿度范围不用测定,但大部分试验时,使盐雾箱底部保持潮湿的环境(即在箱子底部保持约25.4mm深的水)。确保箱内不会变得干燥而降低腐蚀速率。(但是,2000—型铝合金和油漆涂层需要在轻微的腐蚀环境下试验时,建议试验箱底部干燥。)

A2.3.3试验箱—试验箱应配备时间控制器,以便进行下述以6小时为一周期的反复循环: 3/4小时喷雾;2小时吹干燥空气;31/4小时处于高湿环境。

A2.3.4吹气—在喷盐雾后马上用空气吹,这是本试验*的特点。吹干样品上面的水滴和腐蚀产物,所以腐蚀产物是白色的,而不是潮湿时显示的灰色。其操作是:用电钮使空气在120分钟内不通过饱和塔和虹吸喷嘴,而是以一定的角度直接进入试验箱,将盐雾从试验箱顶盖处吹出。这样依靠室内的气候环境使箱内湿度在40%~70%之间。吹气后,样品仍放置在关闭的试验箱内,直到下一个喷雾循环为止。因为大部分试验要求试验箱底部潮湿,在试样放置期间湿度逐步从65%升到95%。

A2.3.5雾化和喷雾量—在周期性喷雾试验中,在持续喷雾时收集盐雾。通过玻璃储液槽里溶液的水位,检查溶液合适的消耗量。

A3酸性人造海水(盐雾)试验 (SWAAT)

A3.1盐溶液:

A3.1.1按6.2规定配制人造海水盐溶液,每升溶液里添加10mL冰醋酸。

A3.1.2调整盐溶液pH值在2.8~3.0之间。

A3.2饱和塔的条件—试验箱内温度35℃时,饱和塔温度稳定在(47±1)℃;试验箱内温度49℃时,饱和塔温度为(57±1)℃。

A3.3盐雾箱的条件:

A3.3.1温度—盐雾箱暴露区的温度是可改变的,以满足试验材料的要求。可按试验材料或产品的规范规定的温度,或依照买卖双方商定的温度。注解A3.1*了一些材料在暴露区的温度。

注A3.1:本试验特别适用于2000,5000和7000系列铝合金耐剥离腐蚀的热处理的生产控制,同样适用于为解决腐蚀性能改变热处理参数的试验研究。用于此目的的试验,建议暴露区温度为49℃。对于各种金属底材的有机涂覆层试验,暴露区温度在24℃~35℃,因为温度超过35℃后通常会导致油漆起泡。

A3.3.2湿度—尽管没有规定适于试验的湿度范围,实验室间比对试验结果显示,有必要在试验箱底部潮湿的条件下试验(即在试验箱底部一直保持25.4mm深的水)。确保试验箱里面不会变得干燥而降低腐蚀速率。

A3.3.3试验箱—试验箱应配备时间控制器,以便进行下述循环:30分钟喷雾,接着90分钟湿度高于98%的环境。

A4盐/SO2喷雾(雾化)试验

A4.1本试验采用喷盐雾与往箱子里定期地输入SO2气体的方法。

A4.2盐溶液:

A4.2.1使用试验材料或者试验产品规范规定的或买卖双方的协议规定的盐溶液。

A4.2.2如果规定使用人造海水,按6.2的规定配制。

A4.2.3如果规定使用氯化钠溶液,按6.3的规定配制。

A4.3饱和塔条件:

A4.3.1饱和塔的温度保持在(47±1)℃。

A4.4盐雾箱条件:

A4.4.1温度—盐雾箱暴露区温度保持在35℃

A4.4.2 SO2—进行SO2试验的试验箱的设施与材料要求如下:

A4.4.2.1 SO2气体钢瓶。

A4.4.2.2 流量表,能够测量试验箱内SO2气体流量35cm3/min.m3,试验箱应由耐SO2气体的材料制成。

A4.4.2.3时间控制器。

A4.4.2.4用耐SO2气体材料制造的SO2输送管道和接头。SO2流程图见图A4.1。

注A4.1:进入试验箱内的SO2气体能均匀分散。如果试验箱配备一个*分散塔,在塔的顶端的有机玻璃(PMMA)隔板上打孔,这样气体通过八

个均匀分布的气孔输出。毫无疑问也可用其它方法均匀分散气体。无论如何应避免气体从试验箱侧边的1或2个管路进入箱子。

A4.4.3调整溶液pH值到2.5~3.2。

A4.4.4循环—按试验材料或者试验产品的规范规定或者买卖双方的协议确定循环条件。一些可用的循环举例如下:

A4.4.4.1持续喷盐雾同时通SO2气体,采用每天喷4次,每次1小时(每隔6小时喷一次)。

A4.4.4.2 1/2小时喷盐雾,1/2小时通SO2,2小时在箱内放置。

A5 稀电解液喷雾/干燥循环试验

A5.1本试验采用1小时干燥和1小时喷雾的方法。电解液是氯化钠和硫酸铵溶液,比一般的盐雾浓度低的多。喷雾在室温下进行,而干燥在较高温度下进行。另外,喷雾雾化的空气水含量不饱和。

注A5.1:本试验特别适用于钢制品上的涂层。

A5.2盐溶液:

A5.2.1用0.05%的氯化钠和0.35%块状硫酸铵制备电解液。水和氯化钠必须符合第6章要求的纯度。硫酸铵杂质总量不超过0.3%。

A5.3盐雾箱的条件:

A5.3.1湿润/干燥循环—1小时喷雾接着1小时干燥组成一个循环周期。

注A5.2—经验表明循环时间越长剥蚀速度越慢。

A5.3.2喷雾温度—在喷雾过程中试验箱不加热。盐雾暴露在室温和室内环境下进行。

A5.3:室内环境条件应该是无异常污染的室内大气环境,而不是由试验箱诱发的环境。这种条件应控制温度在(24±3)℃和相对湿度低于75%。不同的室温条件产生不同的结果。

A5.3.3收集的溶液pH值应调整在5.0~5.4之间(见4.3.2和6.4)。

A5.3.4干燥温度—暴露区温度从喷雾周期转换到干燥周期的3/4小时内,应达到并保持(35±1.5)℃。

A5.3.4.1用新鲜的空气吹入试验箱进行干燥。这样,在3/4小时内,样品上的所有看得见的水分被吹干。

A5.4试验箱的改进—为了达到在附录中规定的温度变化,ASTM/B117所要求的试验设备应改进或者增加配件,所用的设备应包括:

A5.4.1暴露箱。

A5.4.2温度控制器。

A5.4.3空气流动装置。

A5.4.4隔离层。

A5.4.5测量试验箱内加热空气或管中的水的温度的装置。

A5.4.6与试验箱生产商商定的设备附加装置或建议的设备。

A5.5饱和塔—这个试验不使用湿润空气,使用下列方法中的一种来避免湿润空气

A5.5.1排空饱和塔并确认饱和塔加热装置是关闭的。

A5.5.2调节喷雾管道使雾化空气不通过饱和塔,而直接通过喷嘴。

注A5.4:从湿润到干燥的循环使样品经历了一个溶液浓度变化的过程,从喷雾时很稀的浓度到*干燥前很高的浓度。不要用水使喷雾空气饱和,因为饱和的目的是帮助溶液保持固定的浓度。

A5.6喷雾和喷雾量—试验进行时,在持续喷雾至少16小时的过程中收集盐雾。通常的1小时喷雾不能收集到测定所需的足够的喷雾量。盐雾的收集装置见4.3.2盐雾收集的指导。