品牌

其他厂商性质

济南市所在地

一、试验机概述:电液伺服弹簧疲劳试验机主要用于弹簧零部件的动静态性能试验。

二、试验机主要技术参数:

1、主机的参数:

*很大静态试验力:±10kN。

*很大动态试验力:±8kN。

*负荷静态测量精度:优于±1%,测量范围(满量程的4%—99.999%)

*位移行程:±30mm,

*位移测量精度±1%FS,测量范围(满量程的4%—99。999%)

*作动器有效行程:±30mm

*工作压力:28MPa

*伺服阀采用美国MOOG公司二级伺服阀

*28MPa下作动器出力10KN

*作动器采用前法兰连接,安装在工作台下方

*外形尺寸:865x720x2630(长x宽x高)

立柱间距:大于500mm

垂直试验空间:50-600mm

*重 量:1200 kg。

2、控制器参数指标

*采用全数字式伺服控制器,

*软件运行于WINDOWS平台。

*函数发生器频率:0.01~100Hz。

*试验频率:0.01~60Hz。

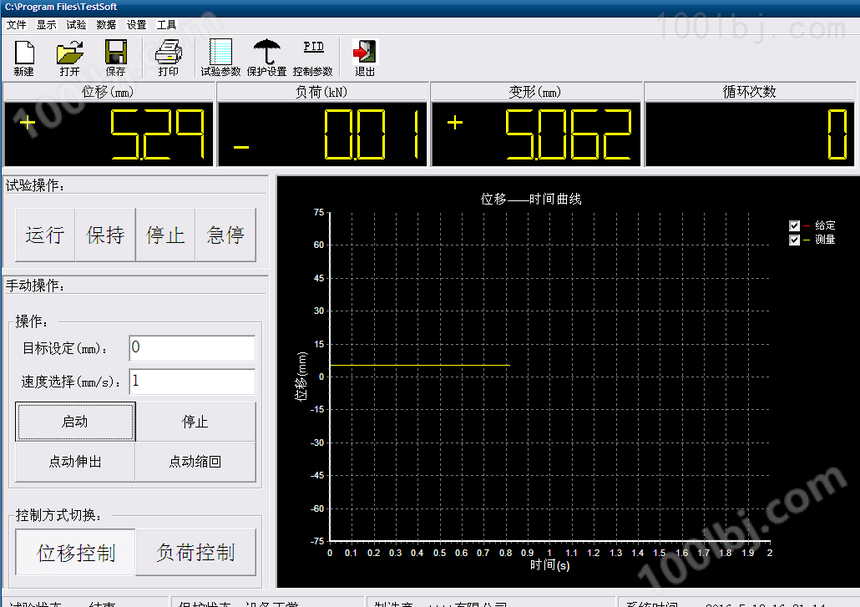

*控制方式:位移、负荷等控制方式,并可平滑切换。

*函数发生器波形:正弦波、方波、斜波等。

3、液压站参数

﹡额定流量:120 L/min。

﹡额定压力:21Mpa。

﹡自保护功能:报警且停机:电机缺相保护、电机过流保护、油温互锁保护、急停保护;报警不停机:滤芯堵塞。

﹡冷却水要求:流量10吨/小时,压力0.2-0.4MPa。入口温度低于30℃。

﹡设备总功率:55kW,AV380V/50Hz。

﹡电源线的规格:三相五线制电缆, 25m㎡额定载流110A。

﹡工作环境温度范围:10℃-45℃

﹡过滤精度5μ

﹡外形尺寸:830*640*1250

﹡油箱容积:300升。

﹡液压站噪声 :75dB。

﹡重 量:1000 kg(不含油)。

1、主机单元:主要由主机框架、伺服作动器总成、液压夹具、伺服阀和传感器等组成。

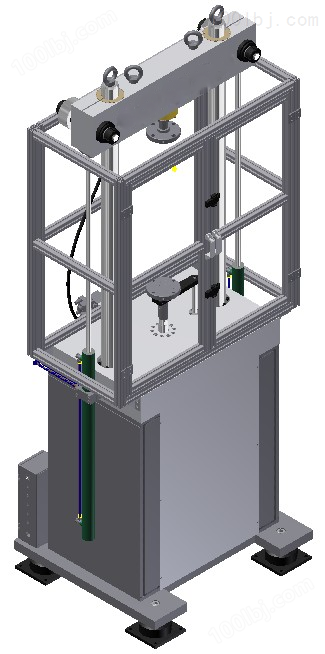

1.1、主机框架:是整个机器的承力机构,刚度的好坏直接影响到整机的动态工作特性。采用双立柱框架结构,垂直试验空间为50-600mm,作动器置于横梁下方。

由横梁、工作台、立柱组成封闭受力框架,该框架具有结构稳固,整机刚性好,安装工装及试件方便。横梁和工作台采用钢板切割成型,再经过精加工达到精度要求;立柱表面镀有硬格,保证导向的顺滑性。

活动横梁可由两侧的升降油缸控制其移动,采用电液伺服专用的升降锁紧控制模块,由高压油驱动柱塞缸锁紧横梁,锁紧可靠。

1.2、试验工装:可以方便而可靠的安装试件。试验空间范围50-600mm。

1.3、伺服作动器总成:主要由伺服作动器、负荷传感器、位移传感器、伺服阀等组成。它是电液伺服系统中产生力和位移的装置,是关键部件之一。

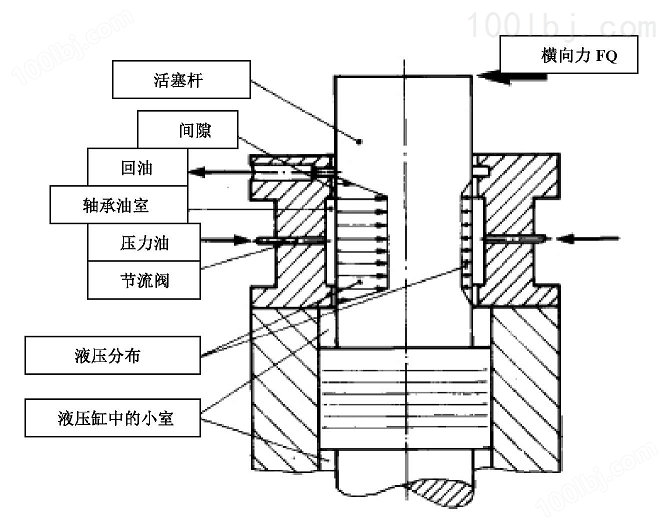

1.3.1、伺服作动器:伺服作动器采用德国的静压支撑作动器。等截面高刚度结构,采用静压支撑密封和润滑技术,具有低摩擦、低阻尼、高频响及良好的抗侧向力能力。

★同轴配有轴向位移传感器,准确测量活塞位移。

1.3.3、位移传感器:与伺服作动器同轴安装。

★传感器量程±30mm(满程60mm);

★与测控系统配合,测量精度为±1%FS;

★采用美国MTS公司的位移传感器,准确测量活塞的位移;

1.3.4、伺服阀:采用美国MOOG公司二级电液伺服阀。

★该系列阀为高性能的两级电液伺服阀,在7MPa额定压降下的额定流量为60L/min。

★控制精度高、使用寿命长,已在我公司的批量产品上得到多年的验证。

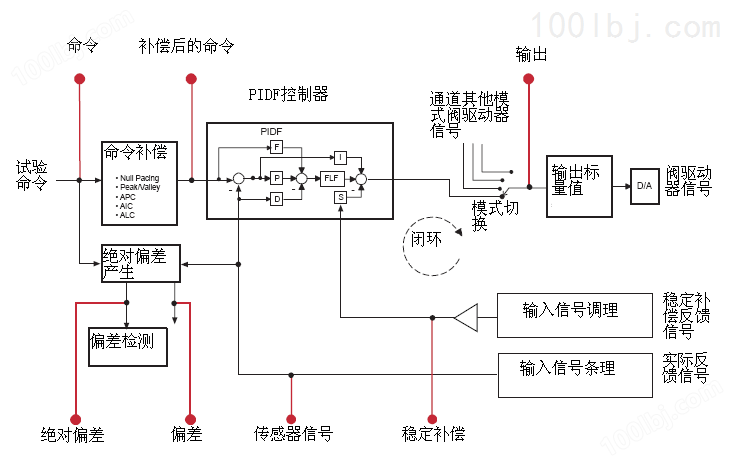

2、控制系统:电液伺服弹簧疲劳试验机核心部分即控制系统采用疲劳试验机专用的数字控制器。

1、控制器工作原理框图

从液压源输出的高压油流经滤油器、蓄能器进入电液伺服阀,同时由电控系统给定的电信号与从力传感器或位移传感器输出的反馈信号相比较,将此差值信号放大后送至电液伺服阀,把电信号转变为油的流量,高压油交变地输入到作动器的作动腔,驱动活塞高速往复运动,活塞杆与试件、工装、传感器相连,因此使试件上即测力传感器产生的力与电控系统给定的设定信号有相同的变化,这时作用于试件上的力、位移值由负荷传感器和位移传感器测出,从而构成闭环系统进行工作。

2.

2、控制系统说明:

控制器为具有PIDF 调节的全数字控制器。可配置三块数字调理器和一块阀驱动器用于完成信号的测量和控制。控制方式可为负荷、位移及变形,可在液压站开启状态下平滑切换控制方式;函数发生器频率为0.001—100Hz;控制波形有:正弦、方波、单调波(斜波),外部输入波等;并带有多路数字电压表可实时显示测量信号;具有监测接口供外部设备监测传感器信号;全部操作和设置通过计算机由系统软件虚拟面板实现,可快速生成试验功能丰富灵活,选用(MPT)多任务软件更能为用户提供一个创造性的试验环境;可实现疲劳次数预置,断裂停机;另具有限位保护锁停指示等功能;具有控制补偿功能,来保证控制精度;具有数据自动存储功能。软件界面如下图

2.4、保护功能:疲劳试验机都是长时间工作,工作过程中可无人看守,所以要求设备具有完备的保护功能。

根据保护的形式可以分硬保护和软保护;硬保护有电机缺相保护、电机过流保护、油温互锁保护,滤芯堵塞保护,急停保护等,当上述任何一项保护发生时,系统都会自动报警或停机。

软保护有位移、负荷、变形极限位置保护等,当上述任何一项保护发生时,系统都会自动报警或按设置要求响应。

3、液压站:采用我公司批量化生产的电液伺服恒压泵站。液压站是试验动力的提供者,主要由油泵电机组,油箱、油源冷却系统、及液压附件和电控柜等组成。泵站设计流量为120L/min,额定压力为28Mpa,工作介质为N46#汽轮机油。

3.1、油泵电机组:油泵电机组是液压系统的关键部件,其性能和使用寿命直接关系到系统的工作,尤其是连续试验的情况下更需要保证泵组长期、稳定可靠的工作。本液压站选用德国福伊特公司的高压、低噪音内啮合齿轮泵。电机和油泵之间采用柔性联轴节连接,这样可以大大减小振动和噪音,除可以保护现场的工作环境还可以提高使用寿命。

3.2、油箱:油箱设计时除需要考虑有足够的容积外,其结构和形式都应规范,为保证油液长期使用不变质,油箱采用全封闭结构,油箱内部经过磷化处理。油箱中间设置内部隔板。隔板把油箱内部分为回油区与吸油区,使油液在油箱内沿着油箱壁环流。隔板缺口处有足够大的过流面积,使环流流速满足吸油区的供给。油液在油箱中的环流促使更多的油液参与系统循环,有利于油液中的气泡、杂质的分离和沉淀,而且保证油液温度均衡,提高冷却效率。油箱设置方便清洗口并配有空气滤清器、液面指示器、温度传感器、液位计等部件,方便操作人员获得相关状态信息。

3.3、油源冷却装置:为保证试验台长时间稳定地正常工作,液压泵站的油温必须严格控制在一定的范围内,一般在15~55℃左右。本液压站已经配置双流程的钎焊板式换热器,冷的循环水和热的液压油在换热器中相向流动,冷的循环水带走热量,从而冷却液压油,用户需要准备冷却循环水。进回水接口尺寸为:外径为Φ33(锥形接头) ,用户可使用耐压2Mpa的软管连接并用合适的卡箍固定即可。

3.4、液压系统附件:主要有空气滤清器、液面指示器、油温传感器、液位计、管路、分油座(安装有过滤器、压力表、溢流阀)等。因为液压系统的工作可靠性及使用寿命,与液压系统的污染控制、关键元件的污染耐受度等因素都有很大的关系,本液压站在油路上配置三级过滤装置,保证关键原件可靠工作,且过滤装置带有更换滤芯报警装置。

3.5、电控柜:全部元器件均使用品牌。通过PLC(标配OMRON)编程实现启停、报警等控制逻辑。电控柜性能可靠、操作维护方便、结构紧凑、美观。

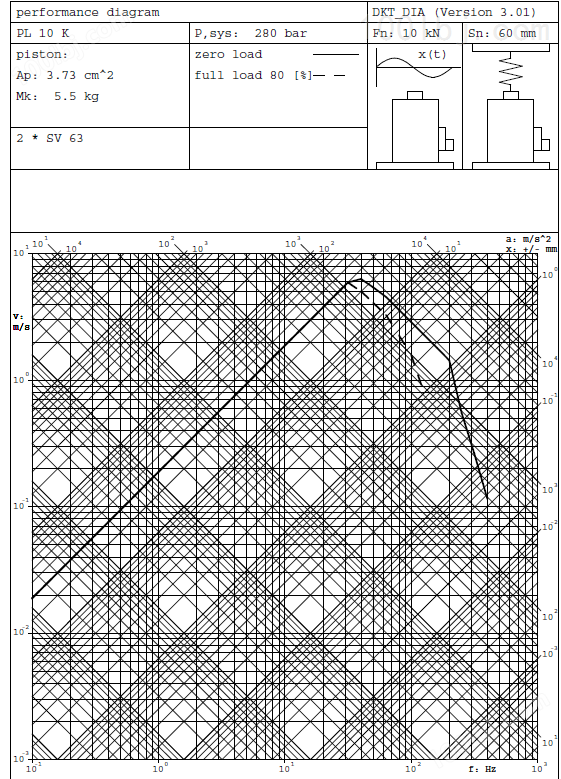

四、幅频特性曲线

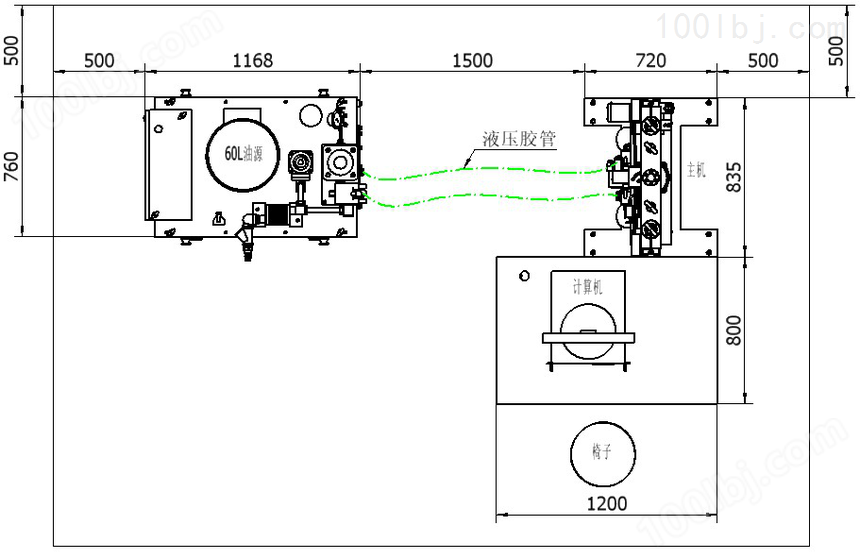

五、设备布置建议(图):

选择水冷机,需要用户提供通风或户外等相关散热条件。

六、试验机配置及报价:(单位:万元)

序号 | 名称 | 部件名称 | 厂商 | 数量 | 规格 | 备注 | |

1

| 主机 | 伺服作动器 | MCT | 1台 | ±10kN | 18.5 | |

伺服阀 | 美国MOOG | 2台 | 761系列 | 5 | |||

负荷传感器 | 1台 | ±10kN | 1 | ||||

位移传感器 | 美国MTS | 1台 | ±50mm | 1.2 | |||

工装 | 1套 | 3 | |||||

主机框架 | 1台 | ±50kN | 5.3 | ||||

防护装置 | 1套 | 0.5 | |||||

空间调节机构 | 2套 | 0.5 | |||||

锁紧机构 | 2套 | 0.5 | |||||

35.5 | |||||||

2 | 疲测控系统 | 计算机 | 1台 | 0.5 | |||

显示器 | 1台 | 0.1 | |||||

打印机 | A4黑白激光 | 1台 | 惠普HP | 0.1 | |||

伺服控制器 | 1套 | 5 | |||||

测控软件 | 1套 | 基本 | 1 | ||||

6.7 | |||||||

3

|

液压系统

| 油泵 | 德国福伊特 | 1套 | IPV64 | ||

3

|

液压系统

| 油泵 | 德国福伊特 | 1套 | IPV64 | ||

电机 | 皖南 | 1台 | 四级电机55kW | ||||

联轴器 | 上海黎铭 | 1个 | |||||

减振钟型法兰 | 上海黎铭 | 1个 | 铝质 | ||||

升降控制阀 | 华德/立新 | 1套 | 28MPa | ||||

锁紧控制阀 | 华德/立新 | 1套 | 28MPa | ||||

液压夹具控制阀 | 华德/立新 | 2套 | 28MPa | ||||

分油器 | 1个 | ||||||

调压阀 | 华德/立新 | 1个 | 28MPa | ||||

高压滤油器 | 黎明 | 1个 | 120L/min | ||||

吸油滤油器 | 黎明 | 1个 | 120L/min | ||||

回油滤油器 | 黎明 | 1个 | 120L/min | ||||

换热器 | 1个 | ||||||

油箱系统 | 1套 | ||||||

油箱电控系统 | 1套 | 欧姆龙PLC | |||||

管路及接头 | 1套 | ||||||

油温传感器 | 1套 | ||||||

12.5 | |||||||

4 | 文件资料 | 使用及维护说明书 | 3套 | ||||

合格证书 | 1份 | ||||||

5 | 其他 | 包装运输 | 1 | ||||

安装调试 | 1 | ||||||

利润 | 10 | ||||||

12 | |||||||

总计:66.7万,

七、其他说明

1、用户需准备46号汽轮机油300升;三相380V电源(55Kw,110A,空开需准备150A);单相220V电源(10A);冷却循环水10吨/小时,进水温度低于30℃。

2、如需方使用自己的试样进行验收需在合同签订前将试样尺寸发与供方确认,并

在签订合同后15天内将试样寄到供方。

3、供货期5个月。

4、如需方对布置图无异议,设备在进行管路设计制作时将按该布置进行;如有异议,需方需在签订合同后15天内书面或邮件通知,如未通知导致现场管路更改,调试拖期及产生的费用由需方承担。

八、验收方法及步骤:

1、预验收(如果需要)在供方进行,验收内容如下:

1.1、负荷、位移的技术指标以供方的质量部检查数据为准;

1.2、按照技术协议查看设备的配置;

1.3、以标准试样做三小时疲劳试验,设备运行正常;

1.4、操作和维护培训。

1.5、双方签订预验收既要,确定整改事宜及发货时间等。

设备运到甲方现场,甲方根据双方沟通确定的布置图,摆放设备就位,乙方安排人员现场协助。甲方准备好电源到设备电控柜之间的电缆,冷却水、试验用液压油等,通知乙方到现场进行调试、培训、验收等工作

2、终验收在需方进行,验收内容如下:

2.1、设备安装就位,电源、冷却水运行正常;

2.2、以一标准试样做疲劳试验,运行4小时,运行正常;

2.3、进行2天的操作和维护培训

2.4、签定调试服务单及验收单,如果在技术指标满足技术协议情况,因为甲方原因不进行验收,乙方视为该设备已经验收,质保期从乙方完成工作之日起生效。