产品介绍

一、概述

UHB-UM系列耐腐耐磨泵是一种全塑型的分子量聚乙烯耐磨泵,主要适用于输送温度≤100℃的各类腐蚀和非腐蚀性料浆和清液。

UHB-UM系列耐腐耐磨泵也是一种改良型的全塑泵,其改良之处有以下几点:

一是在泵壳内部埋设有内承压金属支撑骨架,限制了全塑泵壳受热轴向膨胀和受向压缩性变形,克服了全塑泵泵体容易产生压缩变形、冷缩变形等导致机械性能不稳定的缺点,有效地提升了全塑型耐腐耐磨泵的运行稳定性。

二是对泵壳、泵盖、叶轮的材料进行改性处理(本公司专有配方),改性后的分子量聚乙烯比未改性材料在同工况下比较使用的耐磨性提高30~50%(改性材料U00为耐磨型、U01为耐温耐磨型),通过改性后的UM耐腐耐磨泵,耐磨性使用寿命有大幅度提高。

三是对泵的密封进行改良,通过B型结构的动力密封的改良,使得密封的使用寿命比常规的动力密封的寿命在同工况下使用,寿命可增长30~60%的时间。(该技术为本公司)

四是对泵组件结构、安装结构进行改良,通过改良使该泵的安装可靠性、方便性有较大幅度提高。

我们经数年对全塑型化工塑料泵的观察和研究,在总结诸多优缺点的基础上进行了以上四项技术的改良,使得该泵的技术性能大幅度提高,为我们的用户又提供了一个性能稳定、品质优良、结构科学、价值经济和规格齐全的泵类品种选择。该品种的开发上市,我们视作是宙斯泵业对我们众多新老用户多年合作的真诚回报。

二、主要特点、技术性能及适用范围

2.1 比较优点:(和同类泵比较性特点)

2.1.1 抗压缩变形和抗热变形

2.1.2 耐磨性比同类泵提高30~40%

2.1.3 新型结构密封、轴密封寿命长

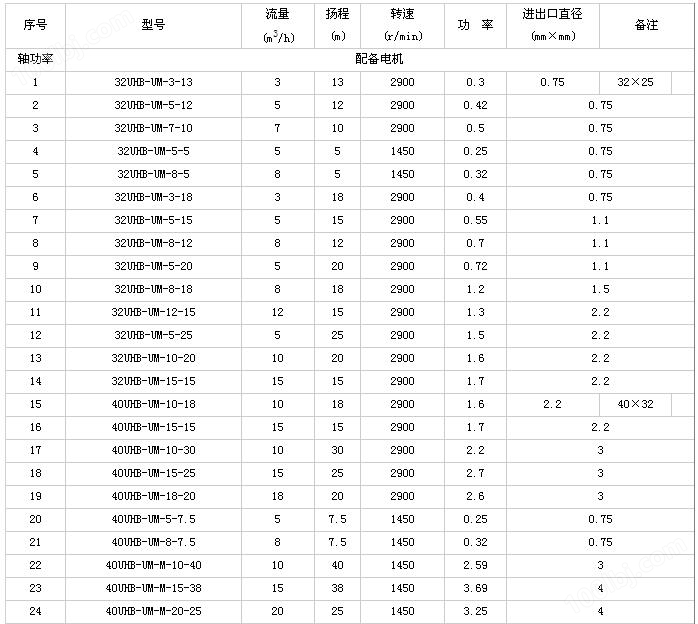

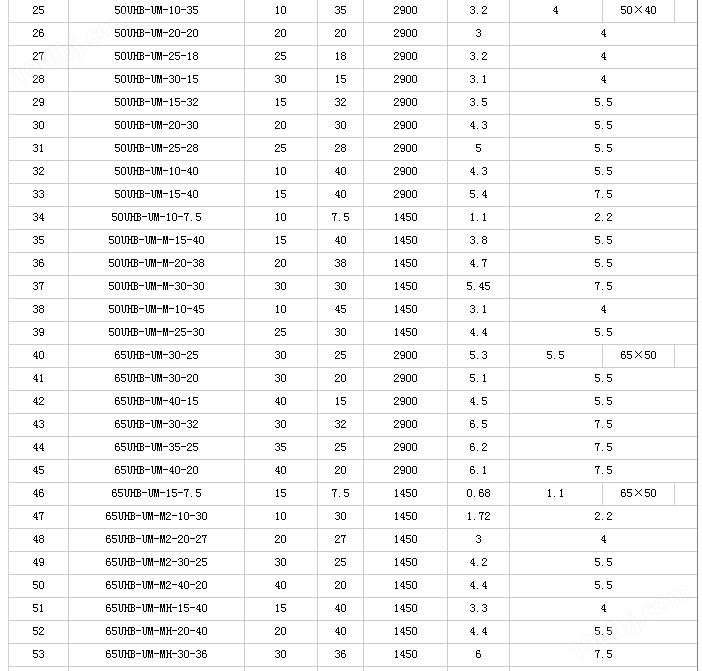

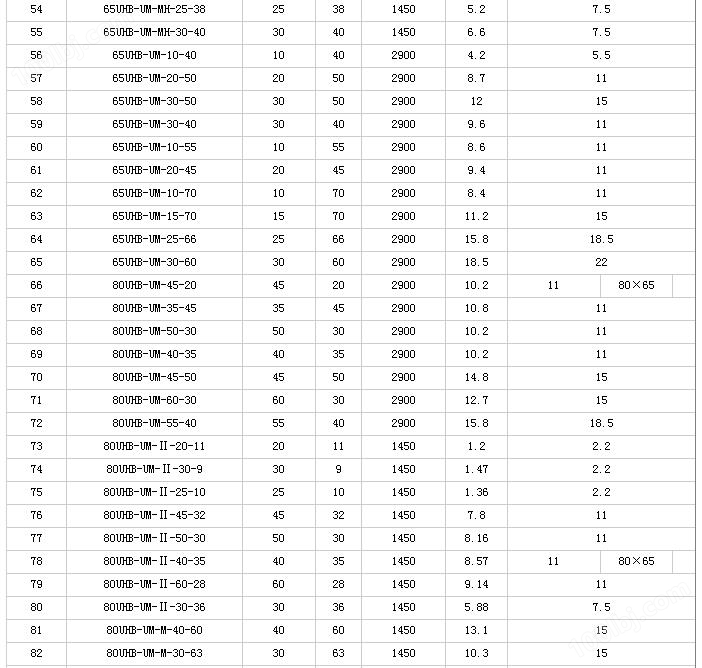

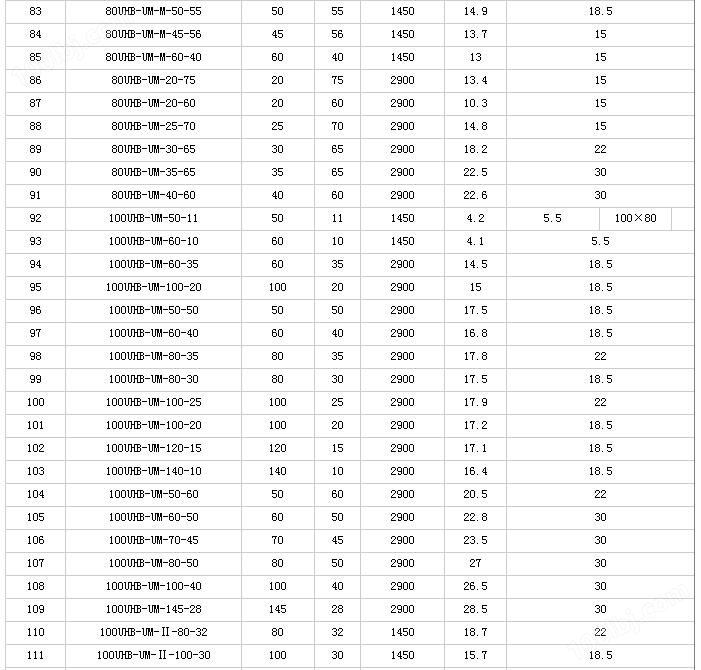

2.2 技术性能参数:

2.2.1 进口直径φ32~600mm共210个规格

2.2.2 流量范围5m3/h~5400m3/h任选

2.2.3 扬程:扬程5m(压力为0.05MPa),扬程80m(压力为0.8MPa以内),根据不同规格选定

2.2.4 密封形式和结构:B型动力密封和机械密封任选

2.3 适用范围:

过流部件为改性分子聚乙烯,使用特性为耐腐、耐磨。因此,适用于输送100℃温度以内的腐蚀性和非腐蚀性料浆和清液。主要适用输送酸碱类介质,不适用输送强氧化性酸和溶剂类介质。

2.4 典型的应用行业与岗位:

●硫酸磷肥业:稀酸、母液、污水、含硅胶的氟硅酸、磷酸料浆等介质的输送。

●有色金属冶炼业:特别适用于铅、锌、金、银、铜、锰、钴、稀土等湿法冶炼的各种酸液,腐蚀性矿浆,料浆(压滤机配用)电解液,污水等介质输送。

●化工及其它企业:各种硫酸、盐酸、碱性、油类的清液或料浆岗位。钛白粉、铁红粉生产,各种染料、颜料生产,非金属矿产加工等行业。

●氯碱业:盐酸、液碱、电解液等。

●环保产业、水处理业:纯水,高纯水,污水(皮革污水、电镀污水、电子污水、造纸污水、纺织污水、食品污水、生活污水、制药业污水等),废气、废尘治理的喷淋吸收循环泵等。

●钢铁企业:酸洗系统的硫酸、盐酸岗位、带杂质的污水。

●火电湿式脱硫循环泵:能同时适用碱、酸、腐蚀性岗位。

●煤炭工业、煤化工中的腐蚀性液体、煤浆的输送;洗选煤配用泵。

●其它各业相关类似的工况。

三、型号标注

四、密封结构简图

4.1 K型动力密封结构简图及简介

工作原理: 该密封主要由副叶轮(或副叶片)与停车密封(橡胶油封)组成。工作时由于副叶轮(或副叶片)旋转产生的离心力使密封腔处于负压状态,从而阻止液体向外泄漏,此时,停车密封不起作用。橡胶油封的唇口因负压而松开,与轴套产生一定间隙,减小其之间的磨损,延长了使用寿命;停机时,由于副叶轮(或副叶片)停止旋转,密封腔由负压转为正压,停车密封开始工作,橡胶油封的唇口在压力作用下紧紧包住轴套,从而达到密封目的。若允许冷却水渗入介质内,可选用带冷却水K型动力密封,即可添加外冷却水装置,延长油封的使用寿命。该密封的油封采用氟橡胶制成,主要适用于输送含固体颗粒的料浆、含杂质的污水等腐蚀性介质(带冷却水K型动力密封用的冷却水为洁净的自来水,压力适宜在0.05Mpa以内)。

4.2 G3型机械密封结构简图及简介

G3密封为本厂自行设计的一种改良型抗颗粒泵用机械密封;密封的动、静环均由碳化硅或硬质合金制成,可用于输送含大量颗粒的腐蚀性液体。该密封和同类内装式机械密封相比,静环(22)与密封盒(9)之间设置了防砂K型圈(10)使硬颗粒不能进入静环与密封盒之间的间隙中,使静环前后位移自如,克服了原有耐颗粒密封的“卡砂”失效的缺点。该密封为本厂的产品。

4.3 B型结构简图及简介

B型结构泵是对普通耐腐耐磨泵的改进(见右图)。两者之间的区别在于后者是无台阶式背叶片,前者为台阶式背叶片结构(见图中序号5)。改进后的叶轮的背叶分为二级,二级背叶片之间有凸起台阶。与之相匹配的泵体也有凹进的台阶。设置背叶轮台阶的目的是阻断泵出口流体压力对轴密封的返流压力,保证和延长轴密封的使用寿命。

五、泵的结构简图

5.1 不带副叶轮泵结构简图

5.2 带副叶轮泵结构简图

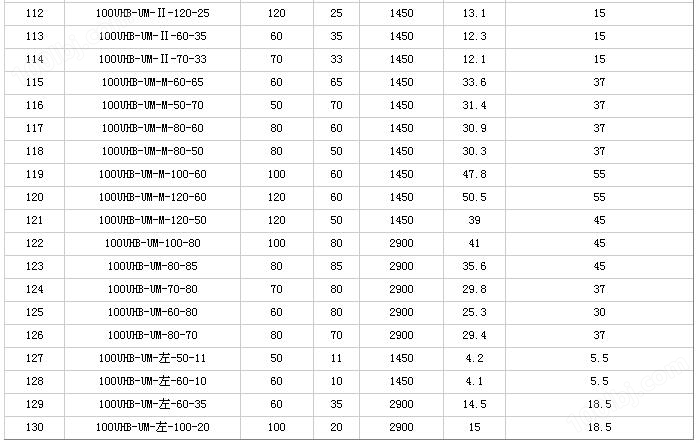

六、性能参数表