品牌

其他厂商性质

所在地

SB-1000动平衡系统功能

1·、强化的数字电子设计,延长使用寿命,增强可靠性

2、易于安装和操作

3、缩短设置时间,提高产出率

4、自动平衡精度达到0.02水平,提高部件质量

5、·图标式用户界面

6、众多大厂SBS客户服务

7、与现有的SBS设备兼容

8、强化的数字电子设计,延长使用寿命,增强可靠性·易于安装和操作

9、缩短设置时间,提高产出率

10、自动平衡精度达到0.02水平,提高部件质量

11、延长砂轮、修整轮和主轴轴承寿命

12、图标式用户界面,

13、与现有的SBS设备兼容

内置式全自动动平衡系统

为使磨床砂轮准确切割,保证表面的光滑性和部件几何外形的正确性,需要预防磨削过程中的振动。

磨削过程中出现振动,其主要原因是砂轮的不平衡。常见的原因是砂轮本身的不均衡性,即砂轮包

含大量分布不均匀的颗粒,导致砂轮内在不平衡。砂轮安装偏心,砂轮宽度不一致,柄轴不平衡,

以及冷却剂被吸入砂轮等因素也可能加剧砂轮的不平衡。鉴于所有这些因素,即使开始仔细调好的

平衡也无法长久保持。另外,由于磨损和修整的原因,砂轮的旋转动力学总是不断变化。由于这些

原因的存在,人们很早就认识到砂轮的动态平衡是生产过程中很重要的一个环节。

在不确保全自动化系统的购置费用时SB-1000控制单元还可以配置为辅助手动平衡操作的模式。

系统处于手动平衡模式时不需要开启SBS自动平衡器。

而是使用一种RPM(转速)传感器来检测转动中主轴的转速(RPM)和相位。与主轴组件上的物理位置在时间上不同步(来自电机或其它来源)的RPM信号,

不能充分实现平衡。须使用带有固定位置触发点的 RPM传感器,以便确定主轴的相位。

砂轮的平衡重块需由操作员按需要量 ,手动取下或移位来达到平衡效果。

SB-1000通过分析主轴的当前平衡状况,指示操作员应当如何定位平衡重块以实现平衡,从而协助操作员。

何时执行自动平衡

砂轮接触工件或修整器时会导致磨床产生更大的振动。这属于正常现象,这些水平可能超过公差水

平,但是此振动与砂轮平衡无关。手动或通过硬线接口可检查振动水平,确定是否需要重新调整平

衡。此举只有在不进行磨削或修整作业时, (如被加工部件之间),才可进行。自动平衡循环也应当只在工艺中的相同时刻进行。

否则,在磨削或修整工艺进行时执行自动平衡循环平衡状况会更加糟糕。

选择平衡模式(自动或手动)

SB-1000可以在两个不同的模式下运行,即自动平衡模式和手动平衡模式。

自动平衡模式使用SBS平衡器来执行全自动平衡操作。

手动平衡模式使用RPM传感器,而不使用SBS平衡器。

SBS平衡头都是电动机械单元,每一个平衡头里都安装有两个带特殊齿轮的电机

这些单元都是用于定位两个独立的定位平衡块,来调整不平衡。

不管平衡头是在静止状态还是在旋转状态,两个平衡头里的平衡块的重量都能够调整

平衡块的调整是通过动力和数据输入来实现的。

在这种模式下,控制单元作为平衡分析仪运行,指导用户如何手动调整主轴砂轮上的配重块,以实现平衡。按下Setup按钮并保持1秒,将显示平衡模式选择屏幕。

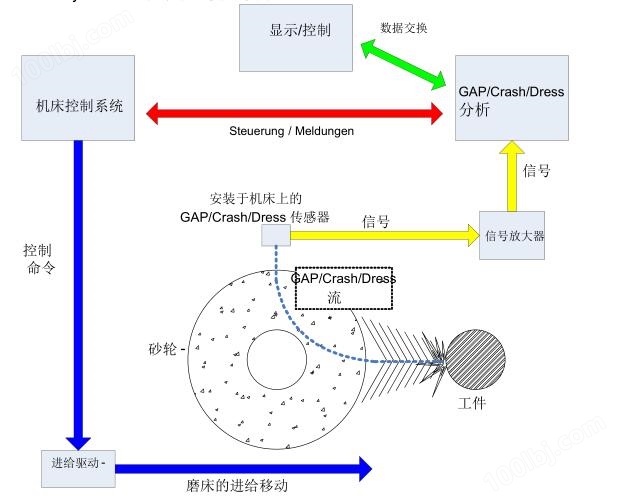

防碰撞系统的用途为:避免机床长时间的启动过程,砂轮/工件的碰撞控制以及修整控制。

在全自动生产过程中加工安全是非常重要的。

只有受控的和经过优化的生产过程才能使产品更经济,更有竞争力。

有效的过程控制和分析系统须能够适应不同设备和程序的不同要求。

The key to rationalization possibilities! 经济原则的关键所在

It is always possible to find a perfect and economical solution-from an easy system for spark-in

control(GAP control) to complete system incl. Visualization for process analysis and in order to

optimize the processes.

从简单的防碰撞控制到一套完整,复杂的,包含过程分析图型化显示的系统中,可以找到一个的

经济的优化加工程序的方案。

Safety has priority! 安全是永远是首要的!

Therefore all actual unit for the control of grinding processes are fully equipped with GAP/Crash/Dress

systems (Crash control)

因此,所有跟磨削相关的单元都需要配备间隙/防碰撞/修正系统(GAP/Crash/Dress systems)

Example for the use of GAP/Crash/Dress systems at grinding machines

GAP/Crash/Dress systems 在磨床中的使用举例

![]()

环境考虑因素

SBS 平衡系统设计用于动态纠正砂轮不平衡对表面、零件几何形状的质量以及砂轮和机器轴承寿命的有害影响。系统不能纠正其它环境问题。

本节旨在讨论可能影响磨削质量的某些常见环境问题。

其它振动来源:

常见的振动来源是邻近的机器。如果产生振动的机器在附近运行,则应正确地隔离安装磨床。其它振动来源可能是安装在机器上的组件,

例如泵、电机、驱动器等。

SBS 平衡系统在某些外部振动的影响下可能不会有效运行。系统在主轴 RPM 频率段过滤从磨床检测到的振动信号。

这意味着系统会忽略以转动轮以外的频率发生的振动。

对于附近以相同频率运行的机器或与该频率同相的机器,系统无法区分砂轮不平衡导致的振动以及相邻机器导致的振动。

在主轴未旋转时:

监视磨床的振值是一个的环境振动测试。应在磨床的各个位置检查振值,特别是在要安装振动传感器的地方。

在此测试期间应运行周围的所有设备,包括任何辅助泵或磨床上的附件。

SBS 平衡系统可以帮助执行此测试(参看:“背景振动”一节),但是不能消除这些振动。

机器状况:

在确定 SBS 平衡系统能够实现的小平衡水平时,磨床状况是一个重要因素。

主轴以及主轴传动系中的所有组件(例如传动带、带轮、电机等)都应该是平衡的。

平衡系统可用于轻松确定机器本身是否存在显著的不平衡。

轻松使用上述方法检查环境振动,但不包括主轴运行时以及未安装砂轮时的检查。

SBS 平衡系统不能消除机器状况问题导致的振动。

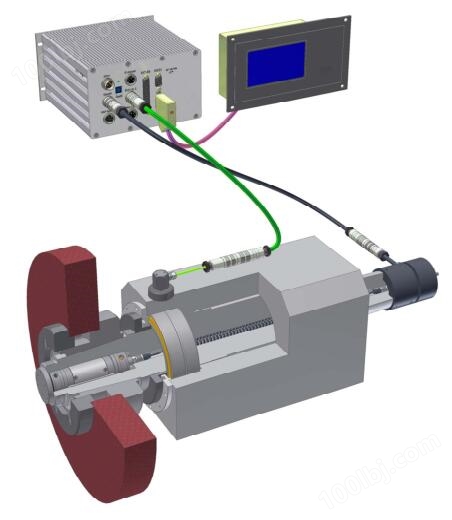

系统安装

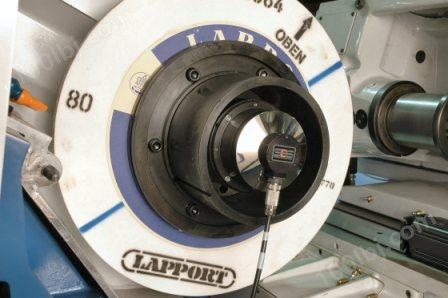

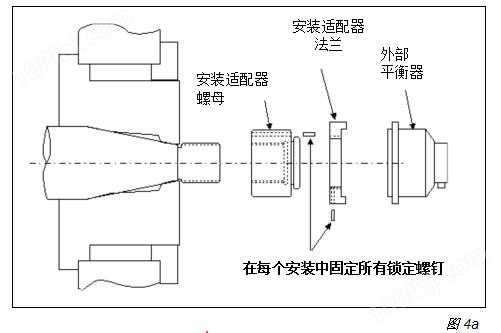

外部平衡器/适配器

平衡器通过提供的适配器安装到机器主轴(图 4a)。安装适配器专为适合具体机器的主轴配置而设计,因此在设计上有所不同。

一般而言,适配器由两个部件组成。

适配器螺母安装在磨床上,通常代替主轴砂轮端或带轮端的主轴螺母。

适配器法兰:通过螺栓固定到平衡器,并安装在已安装的适配器螺母中。两个部件均有相应的扳手。

建议在平衡器和安装适配器之间使用润滑剂以确保以后容易拆卸。

锁定螺钉:是很多适配器设计的一个特点,高机器转速或机器主轴制动时需要此功能。

这些锁定螺钉包括安装在适配器螺母面上的 M6 凹头固定螺钉和安装在适配器法兰外径中的 M5凹头固定螺钉。

在拆除或拆卸适配器之前,应松开这些锁定螺钉。

警告!! -

每次安装适配器螺母或适配器法兰时都须正确固定所有锁定螺钉以防止组件在磨床运行期间松动。

应使用扳手拧紧螺钉(扭矩由标准手动扳手提供,不得使用锤子或其它工具)。

遵循此组装规程以确保正确安装适配器螺母和法兰,锁定螺钉是适配器设计的一部分:

关于“SBS”动平衡系统曲轴磨床的试验报告

例:上海大众汽车公司发动机一厂先后为几台十年役龄的英国蓝迪斯曲轴磨床配装SBS 砂轮动平衡系统,取得了很好的效果。

举今年春天配装的主轴颈五砂轮磨床为例:虽新装五片直径一米一的砂轮组时,可按出厂标记相互错位,以达到一定程度的初始平衡;

但在未装SBS之前,经过了一段时间的使用,五片砂轮各自恶化的不平衡状态呈无规则的矢量迭加,实际振动值可能经常变得很糟糕。

此次安装SBS系统前测得砂轮振动量为7-9um,安装后则迅速降低并保持在0.5-0.9um。一系列精测结果显示:工件圆度的提高相当明显。

未采用SBS时,主轴颈五处的圆度不但差异大而且部份超差:2.66-6.34um;采用SBS

后,圆度值大大提高并相互很接近:1.40-1.99um。(见下表及图6)

| 主轴颈位置 | 一 | 二 | 三 | 四 | 五 |

| 无SBS[um] | 2.85 | 4.82 | 6.34 | 5.06 | 2.66 |

| 有SBS[um] | 1.70 | 1.68 | 1.40 | 1.98 | 1.99 |

| 提高 | 67.64% | 186.90% | 352% | 155.60% | 33.67% |

例:位于上海外高桥的德国FAG轴承厂先后为四台旧无心磨床加配了SBS系统,轴承滚柱的磨削圆度得到了稳定的改善和控制。

从该厂的测量报告反映:圆度从1.00um 提高为0.15um,保证了返销欧洲产品的优良质量。

![]()

:

品牌网站:

服务承诺:

宏富信精密科技(北京)有限公司有限公司对用户提供的不只是产品,还有服务。宏富信“重信誉、重技术、更重服务”,深知客户是企业生存的基础,服务是企业发展的源泉,一直切实根据用户的特点和实际要求,推荐解决方案、工艺设计、设备配置、设备安调、人员培训、长期维护及升级换代等售前、售中、售后服务。 您若有测量方面的难题,但至今还没使用过我们的产品或已采购过我们的产品,但对我们的服务还有意见或建议,请下载以下售前客户调查表和售后客户回馈表,填好后回传给我们,我们将为您提供合理的解决方案和采纳您宝贵的意见和建议,将我们优质的产品和服务提供给您!感谢您的支持并欢迎您来享受我们的服务!