品牌

其他厂商性质

所在地

型号意义

产品简介

PF/FP聚丙烯塑料耐腐蚀泵是一种耐腐蚀塑料离心泵,其体积小、效率高,形状美观、结构合理。

PF/FP聚丙烯塑料耐腐蚀泵的自吸功能克服了塑料泵因断水、未加引水、引起密封件发热烧坏塑料件的致命缺点,大大提高了泵的使用寿命。

PF/FP聚丙烯塑料耐腐蚀泵过流部件采用ABS、PP等塑料适用于食物净水、化工等行业,数十年来一直是水处理,是化工等行业所必须的配套设备。本企业坚持质量品优,不断改进产品性能,已深受广泛用户欢迎和青睐,欢迎更多的新老客户前来咨询订购。

FP节能耐腐蚀离心泵,FP(Z)自吸泵,采用聚偏二氟乙烯(PVDF),增强聚丙烯(CFR-PP)一次注塑料成型。机械强度高,耐腐蚀性能强,自吸泵结构上一格的科学性,泵腔内设有吸液室、储液室、回液止回阀、气液分离室,回流孔。只需在次开前灌注引液,以后不必重复灌注引液,在吸送介质时,液体可时断时续,断液15分钟内来液可继续吸送,机械密封不需另加冷却水冷却,操作简便、安全无泄露,是取代液下泵的理想产品。

PVDF材质:气密性好,无毒、无污染,抗氧不老化,机械性能好,耐强氧化剂、卤素、芳烃溶剂,工作温度-40~120℃。

CFR-RP材质:无毒、无污染,耐一般酸碱盐类,工作温度-14~80℃

产品特点

具有体积小、重量轻、结构简单、使用方便、效率高,价格低。泵体内腔光滑,叶轮为闭式,采用机械密封和耐橡胶圈密封等二种,全轴为不锈钢用套筒式连接。

产品用途

主要用于输送酸,碱,盐等腐蚀性液体,但不得用于输送若干对工程塑料有显著作用的化学品,如芳烃、脂肪烃的卤素衍生物,酮类及浓酸碱等。

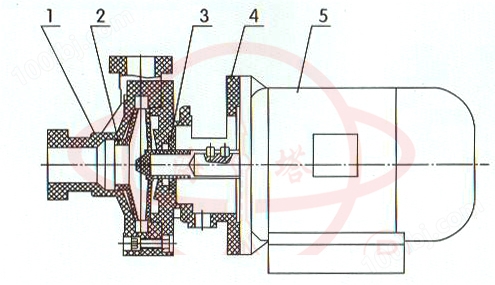

结构图

| 序号 | 名称 |

| 1 | 泵壳 | |

| 2 | 叶轮-轴总成 | |

| 3 | 机械密封 | |

| 4 | 泵盖 | |

| 5 | 电机 |

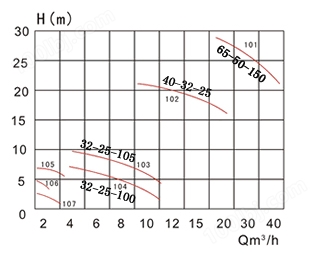

性能曲线

|

性能参数

| 产品名称 | 型号 | 口径mm | 流量(m3/h) | 扬程(mm) | 功率(KW) | 转速(r/min) | 吸程(m) | 电压(V) | |

| 进口 | 出口 | ||||||||

| 101塑料离心泵 | FP(FS)65-50-150 | 65 | 50 | 20 | 25 | 4 | 2840 | 5.5 | 380 |

| 102塑料离心泵 | FP(FS)40-32-125 | 40 | 32 | 12.5 | 20 | 1.5 | 2900 | 6 | 380 |

| 103塑料离心泵 | FP(FS)32-25-105 | 32 | 25 | 6.3 | 8 | 0.75 | 2900 | 6 | 380 |

| 104塑料离心泵 | FP(FS)32-25-100 | 32 | 25 | 4 | 7 | 0.55 | 2900 | 6 | 220 |

| 101.5塑料离心泵 | FP(FS)50-40-130 | 50 | 40 | 20 | 17 | 2.2 | 2900 | 3 | 380 |

| 105塑料离心泵 | FP(FS)20-15-100 | 20 | 15 | 6.5 | 6.5 | 0.37 | 2900 | 3 | 220 380 |

安装尺寸

| 尺寸 | A | B | C | D | E | F | G | |

| 名称 | 型号 | |||||||

| 101塑料离心泵 | FP(FS)65-50-150 | 610 | 340 | 65 | 50 | 190 | 140 | 152 |

| 102塑料离心泵 | FP(FS)40-32-125 | 500 | 250 | 40 | 32 | 140 | 100 | 120 |

| 103塑料离心泵 | FP(FS)32-25-105 | 400 | 240 | 32 | 25 | 120 | 90 | 110 |

| 104塑料离心泵 | FP(FS)32-25-100 | 400 | 240 | 32 | 25 | 120 | 90 | 110 |

| 101.5塑料离心泵 | FP(FS)50-40-130 | 510 | 250 | 50 | 40 | 140 | 120 | 120 |

| 105塑料离心泵 | FP(FS)20-15-100 | 380 | 120 | 20 | 15 | 120 | 90 | 110 |

| 1、PF/FP聚丙烯塑料耐腐蚀泵应水平安装,泵体不得承受管路重量,对于特殊要求垂直安装的场合,电机务必朝上。 2、泵在使用前泵体内须注水。当抽吸液面高于泵轴心线时,启动前打开吸入管道阀门即可,若抽吸液面低于泵轴心线,管道需配底阀。 3、电机启动前,应检查其旋转方向是否与泵转向标记一致。 4、被输送介质及温度应泵材质允许的范围内(见附表)。塑料化工泵使用温度≤60℃,电机温升不得超过75℃,环境温度≤40℃。 | ||||||||

材质的耐腐蚀性能

| 介质 | 浓度 | CFR-PP | 介质 | 浓度 | ||||||

| 25℃ | 65℃ | 90℃ | 20℃ | 60℃ | 80℃ | |||||

| 硫酸H2SO4 | 98% | √ | √ | ○ | 硫酸H2SO4 | <30% | √ | X | ||

| 70% | √ | √ | 30~70% | ○ | X | |||||

| 1~50% | √ | √ | √ | >75% | X | X | ||||

| 硝酸HNO3 | 浓 | √ | √ | ○ | 硝酸HNO3 | 10% | √ | ○ | ||

| 20% | √ | √ | √ | 20% | √ | |||||

| 10% | √ | √ | √ | 25~35% | ○ | |||||

| >50% | X | X | ||||||||

| 盐酸HC1 | 0~30% | √ | ○ | X | 盐酸HC1 | >30% | √ | X | ||

| 氢氟酸 | √ | X | X | 氢氟酸 | >10% | √ | X | |||

| 40~48% | √ | X | ||||||||

| 醋酸 | 1~50% | √ | √ | √ | 醋酸 | >20% | √ | ○ | ||

| 磷酸 | 各种浓度 | √ | √ | √ | 磷酸 | >30% | X | X | ||

| 氢氧化钠 | √ | √ | √ | 氢氧化钠 | √ | √ | √ | |||

| 氯化钢 | √ | √ | √ | 氯化钢 | √ | √ | X | |||

| 氯化钢 | √ | √ | ||||||||

| 乙醇 | √ | √ | √ | 乙醇 | √ | √ | ||||

| 漂白液 | √ | √ | √ | 漂白液 | ○ | ○ | X | |||

故障原因及排除方法

| 故 障 | 原 因 | 排除方法 |

| 泵不出液 | 1、泵反转 2、进液管道漏气 3、泵腔蓄液太少 4、吸程太高 5、底阀漏水 6、叶轮受阻不转 | 1、改变电机接线 2、杜绝漏气 3、增加蓄液位置 4、降低泵安装位置 5、清理底阀 6、清洗泵壳、叶轮 |

| 流量不足 | 1、吸入管径太小 2、叶轮流道阻塞 3、扬程过高 4、吸入管路有气漏进 5、叶轮损坏 | 1、调换进液器 2、清洗叶轮 3、开大出液阀 4、杜绝漏气 5、更换叶轮 |

| 扬程过低 | 1、流量过大 2、转速太低 | 1、关小出水阀 2、恢复额定转速 |

| 噪音过低 | 1、泵内有杂物 2、转动件与固定件碰擦 3、轴严重磨损 | 1、检查清理 2、调整间隙 3、更换泵轴 |

| 漏液 | 1、泵壳固定螺钉松动 2、机械密封严重磨损 | 1、拧紧螺钉 2、更换机械密封 |