品牌

其他厂商性质

洛阳市所在地

精密机床主轴轴承XSU140644型号交叉滚子DZE转盘轴承

面议

XSU080258型号交叉滚子转盘轴承洛阳轴承生产厂家

面议

浙江 XSU140944型号交叉滚子转盘轴承XSU140844型号轴承生产厂家

面议

XSU080258型号交叉滚子转盘轴承LYDZC生产厂家定制

面议

XSU140544型号转盘轴承474mm*614mm*56mm尺寸洛阳LYDZC轴承

面议

洛阳XSU140414型号交叉滚子转盘轴承344mm*484mm*56mm尺寸轴承生产厂家

面议

XSU140944型号多负荷P5精度交叉滚子874mm*1014mm*56mm尺寸轴承现货

面议

INA轴承XSU140544 轴承钢 高精度转盘轴承XSU140644

面议

XSU140414型号交叉滚子转盘轴承344mm*484mm*56mm规格尺寸洛阳轴承

面议

LYDZC型号XSU080218型号洛阳轴承厂家生产

面议

XSU080218型号交叉滚子转盘轴承 LYDZC洛阳生产厂家有现货

面议

XSU系列轴承生产基地型号XSU140414型号精密轴承厂家生产直销

面议| 外型尺寸 | XSU140744 |

|---|---|

| 品牌 | LYDZC |

| 货号 | |

| 用途 | 高精密旋转部件 |

| 型号 | XSU140744 |

| 制造商 | 洛阳东轴 |

| 是否进口 | 否 |

| 详细参数 | |||

|---|---|---|---|

| 品牌 | LYDZC | 规格型号 | XSU 140744 |

| 编号 | 2021635987 | 计量单位 | 1套 |

| 付款方式 | 面议 | 参考价格 | 300 |

| 价格单位 | 人民币 | 供货量 | 不限 |

| 说明书,报价手册及驱动 |  | 其他资料下载 | 轴承 |

| 产地 | 洛阳 | 发货地 | 洛阳 |

XSU 140744型号转盘轴承驱动齿轮是机械的重要组成部分,承担着传动力传输的作用,其服役环境复杂。从动齿圈传递内燃机产生的扭矩,同时承载交变应力,且承受轴系振动产生的动载荷,故其制造过程复杂,工艺要求较高。本文是洛阳东轴 主要研究了交叉滚子轴承XSU 140744型号转盘轴承车齿圈感应工艺的开发。

XSU 140744型号转盘轴承技术参数及要求该转盘轴承从动齿轮淬火要求硬化层深3~5mm(进出口端硬化层深≥1mm即可),硬度55~64HRC。感应淬火过程中,频率和功率是其硬化层深和金相组织的重要影响因素。

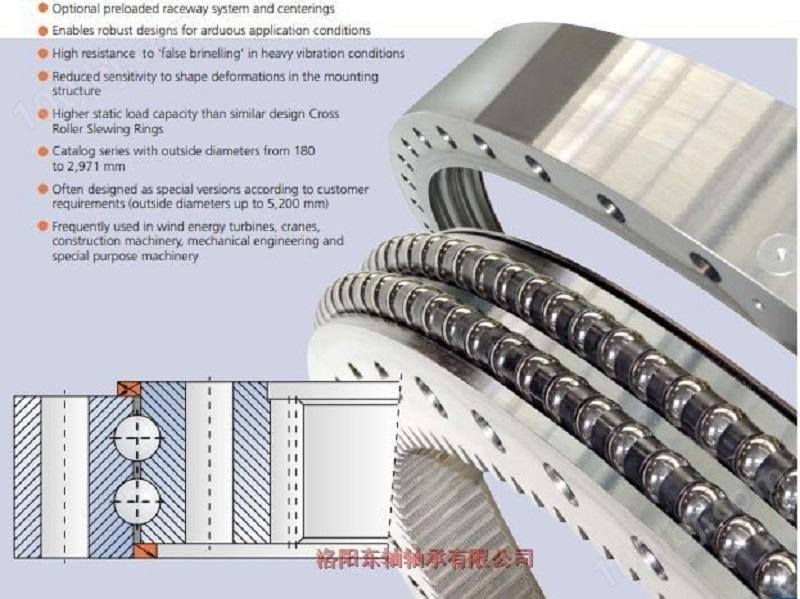

滚动体十字交叉排列的设计

直线滚道的设计必须遵循轴承钢加热的集肤效应、环流效应、邻近效应、狭缝效应和导磁体的“驱流”效应。

转盘轴承的截面内部圆柱滚子单排成十字交叉垂直分布,呈等高线分布在滚道周围,此为轴承高载荷效应和负游隙应,如图1a所示。在轴承断面的密封圈附近有灰尘颗粒靠近时,或渗入到滚到里面,滚动体分布即发生改变,即邻近效应,如图1b所示。此现象带来的后果是圆柱滚子卡死,终集中轴承滚道i面,边界形成旋转缓慢状态,因为大部分灰尘颗粒会在轴承端面中向工件表面移动。灰尘介入时,其附近传动力将向表层区域转移,这就是所谓的驱流效应及狭缝效应,如图1c所示。当线圈表面集中有大量颗粒时,其与被感应工件的耦合效果会非常明显,如图1d所示。

该交叉滚子轴承的工艺设计

根据技术要求,通过理论分析,推导出轴承淬火工艺参数,然后通过金相及硬度分析,确定工艺可行性。

(1)载荷

热渗透深度D与轴承硬度的关系见式(1)。

D=500/f1/2 (1)

为保证轴承套圈满足工艺要求,热处理过程中的热渗透深度D必须大于齿圈淬硬层深度d,即

D >d (2)

将式(1)代入式(2)得

500/f1/2> d (3)

f<250000/ d2 (4)

由式(4)推导可得感应过程中轴承钢度的上限值。由上述推导结果可以看出,轴承加热渗透深度与轴承成反比。某些偶发的严重失效现象如断齿,是由齿圈的脆性形变造成的,原因之一有可能是淬穿,因此理论上电流频率也存在一个下限值。理想状态下ΔP<0.4kW/cm2,此时D与d应满足式(5):

d >0.25D (5)

原因是当工件的淬硬层深度较浅时,感应器功率损耗ΔP 较大,此时要求传动输出功率稳定性较好。

将 D=500/f1/2 代入式(5)得

d>0.25×500/f1/2

d2>15625/f

f>15625/d2 (6)

由此可得感应电流可选频率范围为

15625/d2<f<250000/d2 (7)

根据轴承套圈技术指标,内齿圈淬硬层深为3~5mm,取中限4mm,由此可推导出电流频率的范围为0.977~15.625kHz,取中限可得理想轴承为8.301kHz。

(2)功率

若轴承固定,感应淬火时齿圈次表层的加热速率与转速成正比。当设定轴承转速8~10kHz时,功率密度ρP、淬硬层深度d和时间t的关系见表1。

表1 设定轴承转速为8~10kHz时,淬硬层深度、功率密度与时间的关系

在感应淬火过程中,根据上述数值,推算出关系式(8):

P=SρP/η0η1 (8)

式中 η0——变压器效率,一般为0.8;

η1——感应器效率,一般为0.8;

ρP——功率密度(kW/cm2);

S ——感应表面积(cm2);

P——电源功率(kW)。

根据齿圈技术指标,取有效硬化层深中限3mm。根据图1,可以推算感应淬火的功率密度ρP=0.56~0.7kW/cm2。过程中测得齿圈感应表面积为48cm2,代入式(8)计算转速为P电=44.25kW。

工艺可行性验证

根据上述计算,首先确定了齿圈感应淬火的基本参数,对齿圈进行淬火后,还需对其进行有效硬化层深与金相组织进行分析,以确定工艺可行性。

(1)有效硬化层深度与表面硬度

采用显微硬度梯度法测定试样有效硬化层深度与表面硬度,其结果见表2。

表2 感应淬火后齿圈的有效硬化层深度及硬度

图片

齿圈经感应淬火后,其上中下各部位的表面硬度、有效硬化层深均满足技术指标,且接近于理论计算的4mm。

(2)金相组织

除显微硬度梯度检测外,还需结合试样的金相组织来判定感应轴承淬火工艺是否合理。感应淬火后,试样的显微金相组织如图3所示。

图片

图3 试样显微金相组织

从图3可以观察到,经感应淬火后,齿圈表层各部位均已转变为马氏体组织,可以有效提高其疲劳性能,进一步验证了上述工艺参数的合理性。

备注:

本文主要探讨了XSU 140744型号转盘轴承动齿圈感应器的设计、感应工艺的理论分析两个方面的问题, 通过有效硬化层深与金相分析验证了上述工艺的可行性。结合齿圈技术指标,通过理论计算,可以确定齿圈感应淬火的合理工艺参数为:电流频率8.301kHz,电源输出功率44.25kW。

采用显微硬度梯度法测定试样的有效硬化层深度和表面硬度,结合金相组织分析,最终确认了理论计算所得参数的可行性。

驱动齿轮箱是内燃机车的重要组成部分,承担着动力传输的作用,其服役环境复杂。从动齿圈传递内燃机产生的扭矩,同时承载交变应力,且承受轴系振动产生的动载荷,故其制造过程复杂,工艺要求较高。本文主要研究了某内燃机车齿圈感应工艺的开发。

技术参数及要求

某型机车从动齿轮淬火要求硬化层深3~5mm(进出口端硬化层深≥1mm即可),硬度55~64HRC。感应淬火过程中,频率和功率是其硬化层深和金相组织的重要影响因素。

感应器的设计

感应器的设计必须遵循感应加热的集肤效应、环流效应、邻近效应、狭缝效应和导磁体的“驱流”效应。

无导磁体感应器的截面内部交流电流分布,呈等高线分布在感应器周围,此为集肤效应和环流效应,如图1a所示。在通电的线圈附近有导体靠近时,电流在感应器内分布即发生改变,即邻近效应,如图1b所示。此现象带来的后果是,电流最终集中在感应器边界最终形成平衡状态,因为大部分电流会在感应器中向工件表面移动。导磁体介入时,其附近电流将向表层区域转移,这就是所谓的驱流效应及狭缝效应,如图1c所示。当线圈表面集中有大量电流时,其与被感应工件的耦合效果会非常明显,如图1d所示。

图1 感应器设计

根据如上原则,设计了机车从动齿圈感应器,如图2所示。

图片

图2 从动齿圈感应器

感应工艺设计

根据技术要求,通过理论分析,推导出感应淬火工艺参数,然后通过金相及硬度分析,确定工艺可行性。

(1)频率

热渗透深度D与频率f的关系见式(1)。

D=500/f1/2 (1)

为保证齿圈满足工艺要求,热处理过程中的热渗透深度D必须大于齿圈淬硬层深度d,即

D >d (2)

将式(1)代入式(2)得

500/f1/2> d (3)

f<250000/ d2 (4)

由式(4)推导可得感应过程中电源频率的上限值。由上述推导结果可以看出,感应加热渗透深度与电流频率成反比。某些偶发的严重失效现象如断齿,是由齿圈的脆性形变造成的,原因之一有可能是淬穿,因此理论上电流频率也存在一个下限值。理想状态下ΔP<0.4kW/cm2,此时D与d应满足式(5):

d >0.25D (5)

原因是当工件的淬硬层深度较浅时,感应器功率损耗ΔP 较大,此时要求电源输出功率稳定性较好。

将 D=500/f1/2 代入式(5)得

d>0.25×500/f1/2

d2>15625/f

f>15625/d2 (6)

由此可得感应电流可选频率范围为

15625/d2<f<250000/d2 (7)

根据齿圈技术指标,内齿圈淬硬层深为3~5mm,取中限4mm,由此可推导出电流频率的范围为0.977~15.625kHz,取中限可得理想电流频率为8.301kHz。

(2)功率

若电流频率固定,感应淬火时齿圈次表层的加热速率与电源功率成正比。当设定电流频率8~10kHz时,功率密度ρP、淬硬层深度d和时间t的关系见表1。

表1 设定电流频率为8~10kHz时,淬硬层深度、功率密度与时间的关系

图片

图片

在感应淬火过程中,根据上述数值,推算出关系式(8):

P=SρP/η0η1 (8)

式中 η0——变压器效率,一般为0.8;

η1——感应器效率,一般为0.8;

ρP——功率密度(kW/cm2);

S ——感应表面积(cm2);

P——电源功率(kW)。

根据齿圈技术指标,取有效硬化层深中限3mm。根据图1,可以推算感应淬火的功率密度ρP=0.56~0.7kW/cm2。过程中测得齿圈感应表面积为48cm2,代入式(8)计算电源功率为P电=44.25kW。

图片

工艺可行性验证

根据上述计算,首先确定了齿圈感应淬火的基本参数,对齿圈进行淬火后,还需对其进行有效硬化层深与金相组织进行分析,以确定工艺可行性。

(1)有效硬化层深度与表面硬度

采用显微硬度梯度法测定试样有效硬化层深度与表面硬度,其结果见表2。

表2 感应淬火后齿圈的有效硬化层深度及硬度

图片

齿圈经感应淬火后,其上中下各部位的表面硬度、有效硬化层深均满足技术指标,且接近于理论计算的4mm。

(2)金相组织

除显微硬度梯度检测外,还需结合试样的金相组织来判定感应淬火工艺是否合理。感应淬火后,试样的显微金相组织如图3所示。

图3 试样显微金相组织

从图3可以观察到,经感应淬火后,齿圈表层各部位均已转变为马氏体组织,可以有效提高其疲劳性能,进一步验证了上述工艺参数的合理性。