品牌

其他厂商性质

所在地

刀具材料:熔炼高速钢(普通高速钢,高性能高速钢),粉末冶金高速钢,硬质合金

刀齿型式:直齿,斜齿

键槽结构:单侧端面键,双侧端面键,刀齿对中键槽,刀槽对中键槽,不对中

刀具结构:盘形,碗形,锥柄,直柄、筒形外齿,筒形内齿

刀具标准:GB/T6082;DIN1829

模数范围:m0.1 ~ m28的模数制m;径节制DP;节距制CP

m0.1 ~ m28可做高速钢插齿刀

m0.1 ~ m6可做整体硬质合金插齿刀

m2 ~ m28可做硬质合金刮削插齿刀

螺 旋 角:±45°

适用范围:外齿轮,内齿轮

切削场合:湿切,干切; 软切,硬切; 高速,高效

渐开线齿轮插齿刀:

刀齿齿形:凸角、修缘、倒角、齿顶全圆弧、修形、全切等;及其上述任意组合齿形

斜齿轮斜齿插齿刀(Fellows型),人字齿轮斜齿插齿刀(Sykes型)

非渐开线齿轮插齿刀:

三角花键插齿刀,矩形花键插齿刀,链轮插齿刀,带轮插齿刀,圆弧插齿刀,摆线齿轮插齿刀,……

合金刮削插齿刀

整体硬质合金插齿刀

并齿插齿刀

去齿插齿刀

问题一:随插齿刀的复磨,被插切齿轮齿根圆直径大小是变化的

1、按理论说,在插切出规定的分度圆齿厚时,应保证齿轮也达到设计的理论全齿高,以使在齿轮啮合时,具有理论的径向间隙。

2、插切齿轮的插齿刀与齿轮的啮合关系是角变位啮合。其中心距的变动量小于插齿刀与被插齿轮变位量之和m(X1+X0)。

3、但插齿刀插切齿轮时,上述两项要求不能同时保证。

插切外齿轮时,有两种插切调整插齿机方法:

1、全齿高合格法:插齿刀的径向插切深度等于齿轮理论全齿高时,被插齿轮得到理论的径向间隙。但这时的齿轮分度圆齿厚将大于理论值。

2、分圆齿厚合格法:插齿刀的径向插切深度到一定齿高时,被插齿轮得到理论的分度圆齿厚。但这时的齿轮实际全齿高将大于理论全齿高,增加了径向间隙。

插切内齿轮时,有两种插切调整插齿机方法:

1、全齿高合格法:插齿刀的径向插切深度等于齿轮理论全齿高时,被插齿轮得到理论的径向间隙。但这时的齿轮分度圆齿厚将小于理论值。

2、分圆齿厚合格法:插齿刀的径向插切深度到一定齿高时,被插齿轮得到理论的分度圆齿厚。但这时的齿轮实际全齿高将小于理论全齿高,减小了径向间隙。

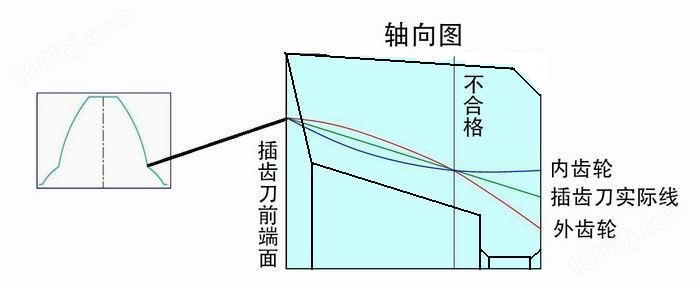

实际插齿工艺采用的是分圆齿厚合格插齿法。得到的结果:

1、被插外齿轮,实际齿根圆直径总是小于理论值,及实际全齿高大于理论全齿高。

2、被插内齿轮,实际齿根圆直径总是小于理论值,及实际全齿高小于理论全齿高。

问题二:随插齿刀的复磨,被插切齿轮齿顶部的倒角量(修缘量)大小是变化的

1、倒角插齿刀的齿形是由齿形基本渐开线和倒角渐开线两部分构成。理论上插齿刀侧面的这两个渐开线螺旋面的交线是一条曲线。而实际制造插齿刀时,是不可能做到。只能用一条直线近似替代。

2、随插齿刀的复磨,插齿刀外径变小,插齿刀的径向变位系数变小;插齿时,中心距变小,插齿刀和齿轮间的啮合角变大。

3、假如要使被插齿轮的倒角量大小不变,即倒角起始圆直径要求不变。只有插齿刀的两渐开线交点直径是随着按曲线变化的,才能实现。但这样的插齿刀是无法磨削制造的。

4、实际的插齿刀设计和制造的两侧面渐开线交线是一条直线替代的。这样,插切出的齿轮倒角量的大小是变化的。

问题三、涂层插齿刀的复磨和复涂工艺过程注意事项

⑴ 复磨和褪涂的工艺过程是:首先是褪掉上次的涂层,再磨除前刀面和后刀面的磨损,然后复涂层。

⑵ 注意此工艺过程不能颠倒!

⑶ 假如带涂层插齿刀不褪涂直接复磨,因为涂层和插齿刀基体的热传导率不同,基体材料传导热快,受热后体积容易胀大;而涂层都是阻热材料,热传导率差,热传导慢。这样,已磨损的插齿刀前刀面和后刀面基体外露部分,已无涂层,和还存在涂层的部分;在磨削时,造成两部分的热传导不均匀,膨胀不均匀,容易造成热局部集中,基体材料组织内产生热应力释放,局部容易产生微细热裂纹,尤其是在插齿刀齿根圆弧部位。目前,褪涂层的方法是使用化学药水浸泡法,把刀具上涂层化学反应褪除。如果插齿刀上存在微细裂纹,药水容易进入微细热裂纹中,对基体长时间(一般浸泡时间都在1小时左右)作用后,会腐蚀基体,造成裂纹扩展,或出现基体钴元素析出,造成钴流失。物理涂层(PVD)温度是在500℃左右,进炉时间约10小时,如果插齿刀上存在微细裂纹,在高温长时间作用下,裂纹处容易扩展和存在相反方向的排斥应力。这样,插齿刀在插切过程中,容易出现掉齿、崩刃、打刀等损坏问题。见下图。